ISO12100 | 中国

内容

1. 风险评估和风险降低概述 Outlines of risk assessment and risk reduction

2. 风险评估流程 Risk assessment procedures

2-1. 流程 ① 机械极限的测定 Procedure ① Determination of the limits of the machinery

2-2. 流程 ② 危险识别 Procedure ② Hazard identification

2-3. 流程 ③ 风险评估 Procedure ③ Risk estimation

2-4. 流程 ④ 风险评价 Procedure ④ Risk evaluation

3. 减少风险 Risk reduction

3-1. 本质安全设计措施 Inherently safe design measures

3-2. 安全防护 Safeguarding

3-3. 附加保护措施 Complimentary protective measures

3-4. 供使用的资料 Information for use

ISO/IEC指南51是由ISO和IEC共同制定的安全标准制定指南,要求采用系统的方法制定安全标准。在标准体系上,标准分为①基本安全标准、②分组安全标准、③机械安全标准。本文档介绍了基本的安全标准ISO12100。

基本安全标准,也称为“A类标准”,主要规定了风险评估和降低风险的原则和方法,这对实现机械设计的安全至关重要。

1. 风险评估和风险降低概述

风险评估是指在工作场所进行的组织活动,其目的是识别工作场所存在或潜在存在的风险,并在这些风险造成工业事故之前消除或充分减少这些风险。

随着技术的进步和新市场的扩张,机器和工作环境越来越多样化,工业事故的原因也变得越来越复杂和多样化。在这种情况下,工作场所存在潜在的风险,不采取任何措施就会导致工业事故的发生。

因此,主动识别工作场所可能存在的潜在风险,并在职业危害发生之前采取相应的措施是很重要的。为了做到这一点,需要“风险评估和风险降低”。

在进行风险评估时使用的重要术语的定义(注)

▪ 伤害

对身体的伤害或对健康的损害

▪ 危害

潜在的危害来源。

▪ 危险事件

可能造成伤害的事件。

▪ 危险的情况

一个人暴露于至少一种危险的环境。

▪ 风险

危害发生的概率和危害的严重程度的组合。

▪ 安全

免于无法忍受的风险。这是通过将风险降低到可容忍的水平来实现的。

▪ 可容忍的风险

免于无法忍受的风险。这是通过将风险降低到可容忍的水平来实现的。

注)引用并改编自ISO12100和ISO/IEC指南51

1-1. 风险评估程序大纲

机械极限的判定

首先确定相关机器的极限。确定机器的总体规格,并规定风险评估的范围和条件。

要做到这一点,必须明确以下三点:

▪ 使用限制和条件;

▪ 空间的限制和条件;和

▪ 时间的限制和条件。

风险识别

识别合理可预见的危险,危险情况和/或危险事件在整个机器生命周期(即:运输,装配,使用,报废)。

风险评估

对于流程2中确定的所有危害,单独评估风险。

风险评价

评估和验证风险评估和风险降低的结果。

1-2.风险降低程序大纲

什么是风险降低?

降低风险是指降低“危害的严重程度”和“危害发生的概率”,或两者之一。风险降低应通过以下三步方法实现。

三步法

步骤1:本质安全的设计措施

这些是指通过审查机器的设计和操作工作来消除危险本身,或通过降低“危害的严重程度”或“发生危害的概率”来降低机器固有的风险。这一步很重要,因为这是唯一一个可以消除危险的步骤。

-减少驱动能量,降低电路电压,使用无害物质。

-通过将物料进/出加工机械自动化,将暴露于危险的机会减少到最低限度。等。

第二步:保障和补充保护措施

1) 维护

当不可能通过固有安全设计措施充分降低风险时,使用警卫或保护装置来保护人员。由于危险本身持续存在,所以主要使用“隔离保护”或“停止保护”的概念。

- 设置防护装置,防止人员接触危险物,密封机器,防止物质泄漏。

- 安装一个联锁系统,当守卫打开时阻止危险发生。

2) 配套保护措施

除了保障外,配套的防护措施也是保障安全的重要措施。例如安装紧急停机装置,为机器提供可靠地关闭电源并使剩余能量为零的措施。

步骤3:使用信息

当仍然存在无法通过固有安全设计措施以及保护和补充保护措施充分减少的风险时,应通过“使用信息”向用户清楚地传达。

- 使用机器的操作规程

- 所需培训

- 个人防护装备(如防护眼镜)

- 关于残留风险的注意事项、警告标志等。

重要:不允许只提供使用信息(例如,警告标志、培训),而不实施固有安全设计措施、防护措施或补充保护措施。

2. 风险评估程序

本节根据图2中过程1到4的流程解释风险评估过程。

2-1. 程序1机械极限的测定

机器被要求是安全的、易于使用的和高效的。风险评估是通过考虑这些条件和确定在实际使用中适用的限制范围来进行的。如前所述,明确了对使用的限制、对空间的限制和对时间的限制。

1. 使用限制

▪ 为用户提供不同的机器运行方式和不同的干预程序。

▪ 使用由性别、年龄或身体能力确定的机器。

▪ 用户的训练、经验或能力

这些需要考虑到预期用途和合理可预见的误用。

- 预期用途根据说明书中提供的使用信息对机器进行使用。-合理可预见的误用:以非设计者预期的方式使用机器,但可能由易于预测的人类行为导致。

2. 空间限制

▪ 机器的活动范围(例如,机器人的臂部,起重机的活动范围)。

▪ 在正常操作或维护期间与机器一起工作的人员的适当工作区域。

▪ 正确的“操作员”-“机器”的位置关系和界面

▪ “机器”-“电源(如电力)”接口

3. 时间限制

▪ 机械和/或其某些部件的寿命极限。

例子包括切削工具的边缘,空气/机油过滤器,油脂,润滑剂,垫圈,开关的闭合和断开触点。建议的维修间隔。

2-2. 步骤2危险识别

危险识别是风险评估中非常重要的一步。

如果忽视危险,可能会在没有采取必要的安全措施的情况下启动高风险机器,从而可能导致严重事故。

危险、危险情况和危险事件

下面描述的是ISO12100中列出的危害列表(摘自ISO12100附件B,表B.1)。

这个清单并没有包括所有的危险。它也没有提供优先顺序。然而,它将作为一个非常有用的材料,当一个人进行风险评估详尽地识别危害。

No. | 伤害类型 | 伤害举例 | |

起因 | 潜在的后果 | ||

1 | 机械危险 | -加速,减速 | -被车碾过 |

2 | 电气危害 | -电弧 | -燃烧 |

3 | 热危害 | -爆炸 | -燃烧 |

4 | 噪声危害 | -空化现象 | -不适 |

5 | 振动危害 | -空化现象 | -不适 |

6 | 辐射危害 | -电离辐射源 | -燃烧 |

7 | 材料/物质危害 | -气溶胶 | -呼吸困难,窒息 |

8 | 符合人体工程学的危害 | -通道 | -不适 |

9 | 与机器使用环境有关的危险 | -灰尘和雾 | -燃烧 |

10 | 危险组合 | -例如,重复活动+努力+高环境温度 | -例如,重复活动+努力+高环境温度 |

危害按类型分为不同的组,如表中所示的机械、噪声或振动危害,建议根据危害类型将危害表示为“因”和“果”的组合。例如,它们表示为:

- 由于“角度零件”造成的“切割”

- “尖锐的边缘”导致“刺伤”

- “动能”造成的“冲击”

- “带电部件”引起的“触电”

- 由于与“高温材料”接触而导致的“烧伤”

有关危险情况和危险事件列表等信息,请参见ISO12100附录B.2至B.4

识别危险时需要注意的事项

下面描述的是识别危险时需要注意的事项。

严重的危害

虽然排除所有大大小小的危害是可取的,但应努力确保特别严重的危害永远不会被忽视。确定的(永久的)危害

这些是在机器使用过程中永久存在的危害,包括机器的运动部分和通电部分,高温/低温,不健康的姿势,噪音和(X射线)辐射。这些相对容易被识别为危害,但如果忽视,人们就会不断地暴露在危害中。意外灾害

其中包括意外启动/重新启动导致的被抓住,加速/减速导致的摔倒,火灾和爆炸。这些危险需要特别注意,因为它们发生得出乎意料,而且难以识别。危害健康的危险

一般来说,人们认为很难在同一桌子上比较对健康造成损害的方法与对损害(伤害)的方法。在考虑可能累积的危害,包括对健康的损害时,有必要通过考虑接触的频率和时间来确定“危害的严重程度”。

危险识别方法

ISO12100引入了危害和危险事件的列表,但没有提供在实践中识别危害的具体方法。因此,下面描述的是一些有用的方法,可以用来避免忽视危险。

危险清单法

这是一种方法,在每个制造过程中,例如,在一条长生产线上,从材料的充电到成品的生产,所有的危害都被提取出来。

在这种情况下,不仅需要识别日常工作中的危害,还需要识别非日常工作(如设置更改和维护)中的危害。还应注意在合理可预见的误用时的危险,包括在不停止过程的情况下纠正异常。使用工作分析的方法

这是一种根据工人的工作流程识别危险的方法。对于现有的生产线,有工人的工作指导书。在这种方法中,这些指示既用于工作,也用于识别危险。然而,由于在机器的设计阶段仍然没有工作说明,例如,这种方法被认为对现有的生产线是有效的。

同样重要的是,不要仅仅因为在那些特定的地方没有工作就排除存在的危险。效用追踪法

如果主要危害是公用事业(能源),如电力、压缩空气、蒸汽或流体注入,则该方法侧重于使用此类能源的部分,并将其作为危害提取出来。它追踪公用事业的消费者,并检查检测到的任何机械运动或流体注入是否会成为危险。

需要注意的是,这种方法需要考虑危险,包括尖锐的突出,符合人体工程学的危险(以不健康的姿势工作),或潜在的能量(将重物放在架子的上部),除了公用设施。

无论采用哪种方法,在参考ISO12100附件B中提供的清单时提取危险将有助于详尽地识别危险。

识别危险时应考虑的其他事项

相同的危害,不同的工作模式有不同的危险事件/危险情况。例如,在上、下模具之间手工装料的常规工作中,加工后进行的项目,最容易受到伤害的部分是上臂。作为一种保护措施,一般使用像光幕这样的物品。

同时,对于在维修时将机体置于上下模具之间进行清洗的非常规工作,最容易受到伤害的部位是机体的上部,如果受到伤害,那可能是致命的伤口。对此的预防措施包括为模具提供防摔机构以及用枕木固定上下模具。因此,同一种危害可能存在多重危害事件,如果存在多重危害事件,则需要采取多重防护措施。检查已经采取的保护措施是否构成新的危害也很重要。例如,检查放置的防护装置的边缘是否会造成伤害,或者检查人们是否会夹在机器人周围的防护装置和机器人手臂之间。

2-3.步骤3风险评估

在确定了危害之后,对每个危害所导致的危险情况进行风险估计。

风险及其要素

风险(R)表示为“危害的严重性(S)”和“危害发生的概率(P)”的组合,如果危害是由相关机器的危害引起的。“危害发生的概率(P)”由以下要素组成:“危害事件发生的概率(P1)”、“暴露频率(F)”、“暴露时间(T)”和“避免危害的可能性(Q)”。

每个元素的解释

为了具体评估风险,需要诸如“危害严重性(S)”和“危害发生概率(P)”之类的标准。

这样就可以用相同的标准估计每台机器的风险,并进行比较。

然而,ISO12100并没有规定这样的标准。

风险评估

有几种方法可用于评估风险。由于ISO12100没有提供具体的方法,下面描述的方法来自日本厚生劳动省发布的风险评估指南和ISO/TR14121-2。

1. 求和法/乘法法

这是一种方法,在这种方法中,评估风险所需的所有元素都被赋予一定的分数,然后将这些分数相加或相乘。

在下面的例子中,“危害的严重性(S)”被分为四个等级,“该危害发生的概率(P)”表示为“危险事件发生的概率(P1)”和“暴露频率(F)”的组合。这些元素相加或相乘。

这种方法的特点是在计算中包含了所有必要的元素。

风险矩阵法

通常,在该方法中,纵轴表示“危害严重性(S)”,横轴表示“该危害发生的概率(P)”,并为每个部分分配一个风险指标值。这种方法的特点是能够将风险可视化,使其易于理解。

3. 风险图法

这种方法基本上使用了三种类型的元素:“危害的严重性(S)”、“暴露的频率(F)”和“避免危害的可能性(P)”。它基于在两者之间进行选择的系统,并且被认为会导致相对较小的变化。

4. 用于控制系统安全相关部分的风险图

图6是iso13849 - 1:20 15中使用的风险图。它用于对控制系统的安全相关部件进行风险评估,并确定所需的性能水平(PLr)。

5. 混合方法(基于IEC62061附录A,或ISO/TR14121-2)

该方法被认为是求和法和风险图法的结合。它还用于估计IEC62061中控制系统安全相关部件的安全完整性等级(SIL)。

下面描述的大部分来自IEC62061。

(1) 相关危害的危害程度(Se)

补充危害的严重性

4是致命的或重大的不可逆转的伤害,使其在愈合后不可能或至少非常难以继续从事同样的工作,例如失去四肢、肺部永久性损伤、失去一只眼睛或部分或完全丧失视力。

3是一种重大的或不可逆转的伤害,这种伤害在愈合后可以继续工作,例如失去一些手指或脚趾。它也可能包括严重但可逆的损伤,如四肢骨折。

2是一种更严重的可逆损伤,需要医生的关注,并可能在短时间后恢复工作活动,例如严重撕裂伤、刺伤和严重瘀伤。

1是轻伤,在没有医疗干预的情况下进行急救就足够了,例如,包括划伤和轻微擦伤在内的轻伤。

(2) 该损害发生的概率

“暴露的频率和持续时间”、“危险事件发生的概率”和“避免或限制危害的概率”这三个要素中的每一个都被确定并加起来确定预期危害的等级(CL)。

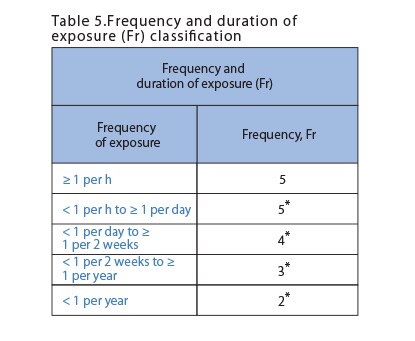

1. 暴露水平(Fr)

补充暴露水平

5:曝光频率为每小时1次及以上

5(*):大约每小时至每天一次

4(*):大约每天一次至每两周一次

3(*):大约每两周至每年一次

2(*):暴露频率为一年一次或更少

*如曝露时间少于10分钟,曝露水平可调低一级。

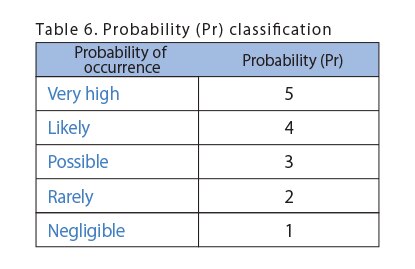

2. 危险事件发生的概率(Pr)

对发生概率的补充

非常高。从一开始就不是为这种特殊用途设计的。或者故障导致危险事件的概率很高。人为失误的可能性很高。

4:有可能。可能导致危险事件发生的故障。发生人为错误。

3:可能。可能会发生导致危险事件的故障。可能会发生人为错误。

2:很少。可能导致危险事件的故障不太可能发生。不太可能出现人为错误。

1:可以忽略不计。可能导致危险事件的故障是非常不可能的。不存在人为失误的可能性。

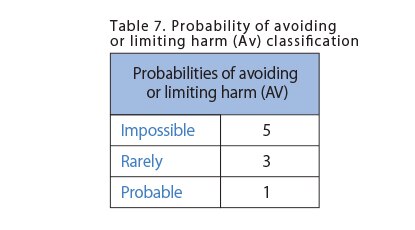

3. 避免伤害概率(Av)

补充以避免伤害

5:不可能的。例如,要避免突然出现强激光束或爆炸是不可能的。

3:很少。例如,如果移动部件的速度足够慢,并且有足够的空间,则有可能避免接近的危险。

1:可能。当联锁发生故障后仍继续操作时,如果保证了一定的安全距离,则可以避免与联锁防护罩后面的活动部件接触。

(3) SIL分配

使用下表分配SIL。

横轴上的CL(“暴露频率和持续时间(Fr)”、“危险事件发生概率(Pr)”和“避免或限制危害概率(Av)”的总和)与纵轴上的“危害严重程度(Se)”的交点确定为所需控制系统的SIL。

2-4. 步骤4风险评估

风险评估完成后,进行风险评估以确定是否需要降低风险。

如果结果显示风险不在“可容忍的水平”或更低,则应用并实施风险降低措施(三步法)。

当为了降低风险而采用新的保护措施时,需要确认该新措施是否没有造成新的危害或增加其他风险。如果产生了新的危害,或增加了其他风险,则需要重新启动风险评估程序。

可容忍风险水平的概念

虽然在包括ISO12100在内的国际安全标准中没有规定可容忍的风险水平,但作为一个组织,在进行风险评估之前定义可容忍的风险水平是很重要的。如果在风险评估活动的中间改变了可容忍的风险水平,这可能会影响到当时已经实施的保护措施。

3. 降低风险的例子

3-1. 本质安全设计措施的典型例子

几何因素和物理方面的考虑

1. 几何因素

安排机器/设备,使操作人员能从他/她控制机器/设备的位置直接看到危险区域。在不可见的部分安装镜子之类的物品,以确保安全。

2. 确保设备之间的安全间隔

留有足够宽的空隙,使操作人员即使有活动部件也能安全进入而不被抓住,或完全填满空隙,使机体(或机体的一部分)无法进入。

3. 避免尖锐的边缘和角落

- 不要制造尖锐的边缘或尖锐的部分。如果有的话,在这些部分上盖上盖子。

- 使表面光滑,以防止衣服被抓住。

4. 物理方面

- 将致动力限制在足够低的值,使致动部件不会产生机械危险。

- 限制排放。也就是说,采取措施解决问题的根源,例如,在声源处减少噪声或在震源处减少振动。

- 用安全物质替代有害物质。或者改变一个过程,产生更少的有害物质。

5. 考虑到机械设计的一般技术知识

- 合理计算应力。也要考虑到动态平衡。

- 选择合适的材料和等级。选择材料时要考虑到腐蚀、磨损和易燃等因素。

6. 选择合适的技术

对于在可能有爆炸危险的环境中使用的机器,使用液压/气动控制系统代替电路,或使用具有本质安全结构的电气设备。

如果气动装置产生大量的噪音,使用电气系统代替。

7. 正机械作用的应用原理

一种操作原理,通过仅使用刚性元件构造机器部件来实现操作。因此,不要在传动路径的中间使用弹簧或弹性体。

应用实例包括通过紧急停止开关中的NC触点直接开启机构和联锁开关(门联锁装置)。

稳定性、可维护性等。

1. 稳定性条款

机器的设计/安装要求相对于安装位置具有足够的稳定性。

2. 可维护性规定

为便于维修工作,确保相关部件容易接近。

确保操作方便,并尽量不使用工具完成工作

防止电气危险的措施

ISO12100规定机器电气设备的安全应参照IEC60204-1。

IEC60204-1(机械安全-机器电气设备-第1部分:一般要求)提供了防止电气/控制电路断开和开闭以及电击/火灾的保护要求,以保护人员和电气设备主要免受电气危害。

防止液压和气动危害

液压和气动装置及系统的设计须考虑下列事项:

- 例如,使用限压装置将压力保持在规定的范围内;

- 防止管道或软管因漏油或漏气而像鞭子一样弯曲而突然运动;和

- 设计装压缩气体等的容器,使其在机器的能源中断时能尽可能地自动降低压力。

- 即使在不能减压的情况下,也应提供压力中断和局部减压的手段以及压力显示。

遵守人体工程学原理

为了减少操作人员的身心压力,在设计时需要考虑以下因素:

▪ 确保机器的操作位置/高度不会迫使操作人员采取不健康的姿势;

▪ 确保工作位置不受噪音/振动或(高/低)温度的影响;

▪ 确保操作员不会被迫改变他/她的工作节奏,以配合自动操作的循环;

▪ 为工作空间提供适当的照明(不宜太亮);和

▪ 执行器(如开关和杠杆)的选择/安排和识别。

- 操作的开关等应清晰可辨。

- 开关、指示灯等的布置应标准化,以减少操作失误的可能性,即使操作人员移到另一台机器上。

- 开关/杠杆的运动方向应与该操作的预期效果一致(见图11)。

将固有安全设计措施应用于控制系统

1. 避免从启动内部电源/接通外部电源开始发生危险情况

机器,如移动机器,不应仅仅因为发动机启动而运转。此外,机器不能仅仅因为连接到主电源就启动执行部分。

2. 机械装置的启动/停止

- 建议通过电压或流体压力的印象(或增加)启动机构。这对应于使用二进制逻辑的表达式中从0到1的转换(1表示能量H: High的状态)。

- 建议通过去除(或降低)电压或流体压力来停止该机构。这对应于使用二进制逻辑的表达式中从1到0的转换(0表示能量L: Low的状态)

3. 防止电源中断后重新启动

如果可能产生危险,应防止机器在电源中断后重新通电时自动重新启动,例如使用继电器构建自保持电路。

4. 电源中断

机械设备的设计/制造应使其不会造成危险情况,例如,电源中断。

应保持停止功能。机器所持的工件(重物)等物体,在安全移动到较低位置所需的时间内,应进行维护。

5. 可编程电子控制系统实现安全功能

对于包含PLC(可编程逻辑控制器)的控制系统,应设计具有足够低的随机硬件故障概率,以及控制系统安全相关部分的系统故障概率低的控制系统。

此外,需要验证以确保每个安全功能达到指定的性能[例如,IEC 61508中的安全完整性等级(SIL)]。

建议用户不要随意更改应用软件。在用户需要更改程序的情况下,建议限制访问与安全相关功能相关的软件(例如,使用锁或密码)。

6. 与手动控制有关的原理

- 手动控制装置应按照相关的人体工程学原理进行设计和定位。

- 停止开关应放置在每个启动控制装置附近。

- 开关应放置在从危险区域无法到达的位置,并且只需要在安全的地方操作(但是,那些不可避免地放置在危险区域内 的开关除外,例如紧急停止开关或教学挂件)。

- 控制器的放置位置和操作位置应确定,以便操作人员能够确认危险区域。

- 在一台机器(或危险)可以由多个控制器启动的情况下,控制电路应设计为只允许一个控制器有效。

这一要求尤其适用于操作人员带入危险区的教学吊坠。

- 开关应设计成只有在有意操作或提供保护以防止危险区域发生故障时才可操作。

- 为了操作人员直接控制的安全,应采取措施确保操作人员处于安全的控制位置。例子包括使用双手控制装置。

- 对于无线控制,当通信中断或未接收到正确的控制信号时,机器应停止(见IEC60204-1)。

7. 每项工作的控制模式(如设置、教学、工艺转换、故障查找、清洁或维护)

当机器或机器的一部分在没有防护装置和/或防护装置不可避免地失效的状态下运行时,应按下列要求保证安全:

- 禁用所有其他控制模式;

- 仅允许通过启用装置、双手控制装置或保持运行控制装置在该特定模式下操作;和

- 仅允许在风险降低的状态下以特定模式操作,包括低速、限制力或运动。

注意,此控制模式应与以下一项或多项措施相关联:

(1)采取措施,尽可能限制进入危险区;

(2) 将急停开关置于操作人员够得着的地方;和

(3) 使用一个教学挂件和/或一个局部控制器,放置在可以看到被控制元件的地方。

8. 正确选择控制和操作方式

在使用多种工作模式的机械中,不同的工作模式具有不同的风险等级和防护措施,因此,应安装可在每个位置锁定的模式选择器。例如,像带键的选择开关这样的模式切换装置的位置应该清晰可识别。

采取措施,尽量减少安全功能失效的可能性

机械的安全不仅要求控制系统的可靠性,而且要求机器各部件的可靠性。要实现这一点,需要满足以下要求。

使用可靠的部件

使用在规范中规定的条件(即周期、次数)下故障率低并能承受各种干扰和应力的部件。使用“定向失效模式”组件

使用预先知道故障模式的“定向故障模式”组件(系统)。

具有定向失效模式的元件的一个典型例子是用于过流保护的保险丝。保险丝有一种故障模式,即当过电流流过时,它不会短路,而是熔断以中断电流。组件或子系统的重复(或冗余)

对于控制系统的安全相关部件,使组件(和信号路径)双工将保持安全功能,即使一个组件失效,因为另一个组件可以正常运行,例如,安全停止机器。此外,除了使组件或子系统双工外,赋予设计和/或技术多样性将对共因故障(CCF)和共模故障有效。使用自动监控

在控制系统的安全相关部分中,自动监控功能用于检测单个故障而不干扰安全功能(例如,通过按紧急停止开关停止机器)。如果通过监测发现单个故障,则采取保护措施,包括安全停机。机器发生弯曲后,可以采取措施,包括防止机器重新启动和发出警报(通知)。

通过设备的可靠性限制暴露于危险

组件的高可靠性消除了维修工作接近危险的需要,这将相应地减少暴露于危险。如果可靠性较低,系统就会频繁停止,从而增加了击败守卫或保护装置的动机。

通过机械化或自动化装卸操作,限制暴露于危险之中

机器装卸作业的自动化消除了从工作位置接近危险的需要,减少了因工作造成的伤害发生的概率,降低了风险。

通过将设置和维护工作的地点移到危险区以外的地方来限制暴露于危险之中

在危险区域之外进行维护、润滑和坐封等工作,就不需要靠近危险区域。

3-2. 保障的典型例子

保障是指主要根据“隔离”和“停止”概念实施的保护措施。

▪ 隔离防护:是指使用防护装置在人与机器危险区(危险区)之间进行物理隔离。

▪ 通过停止保护:它指的是主要通过在打开防护装置时停止机器危险,或在确认机器危险已经停止后打开门,将人与机器危险暂时分开。

防护装置和防护装置的选择和实施

选择标准可分为以下三种情况。

1. 操作员在正常操作过程中不需要接近危险的情况

应从以下方面选择保障措施:

- 固定防护;

- 联锁保护带或不带保护锁;

- 自闭保护装置;

- 敏感防护设备(如光幕、激光扫描仪)。

2. 操作员在正常操作过程中需要接近危险的情况

如果操作员需要接近危险,例如,在加工机器操作期间供应或取出材料,则应采取安全措施

从以下项目中选择:

- 联锁保护带或不带保护锁;

- 敏感防护设备(如光幕);

- 可调护罩,自闭护罩;

- 双手控制装置;和

- 具有启动功能的联锁保护(控制保护)

3. 操作员在进行机器设置、教学、工艺转换、故障查找、清洁或维护等工作时需要接近危险的情况

应实施保障工作所需人员安全的措施,同时尽量减少对工作的干扰。对于可以停止电源(电力)的工作,最有效的方法是中断电源,使剩余能量为零。

防护的类型、功能和外形

1. 防护类型

防护的类型在ISO14120中指定。选用防护装置取决于风险评估(包括防护装置的启闭/调整频率的考虑,以及工件的形状)(见表8)。

| No. | Guard name | Function |

| 1 | Fixed guard | A guard affixed in such a manner that it can only be opened or removed by the use of tools or by destruction of the means by which the guard is affixed (e.g., a guard affixed by screws, nuts, and welding). |

| 1-1 | Enclosing guard | A guard which prevents access to the hazard or hazard zone from all sides. |

| 1-2 | Distance guard | A guard which does not completely enclose a hazard zone, but which prevents or reduces access by virtue of its dimensions and its distance from the hazard zone (e.g., a perimeter fence or tunnel guard). |

| 2 | Movable guard | A guard which can be opened and closed without the use of tools (e.g. a guard affixed to a machine using a sliding mechanism). |

| 2-1 | Power-operated guard | A movable guard that is operated with the assistance of power from a source other than persons or gravity. |

| 2-2 | Self-closing guard | "A movable guard operated by a machine element (e.g. moving table) or by the workpiece or a part of the

machining jig, so that it allows the workpiece (and the jig) to pass and then automatically returns

(by means of gravity, a spring, other external power, etc.) to the closed position as soon as the workpiece has vacated the opening through which it has been allowed to pass." |

| 2-3 | Interlocking guard with a start function (control guard) | A special form of interlocking guard which, once it has reached its closed position, gives a command to initiate the hazardous machine function(s) without the use of a separate start control. |

| 3 | Adjustable guard | A fixed or movable guard which is adjustable as a whole or which incorporates adjustable part(s). The adjustment remains fixed during operation. |

| 4 |

Interlocking guard |

A guard associated with an interlocking device so that, together with the control system of the machine,

the following functions are performed: - the hazardous machine functions “covered” by the guard cannot operate until the guard is closed; -if the guard is opened while hazardous machine functions are operating, a stop command is given; and - when the guard is closed, the hazardous machine functions “covered” by the guard can operate (the G13closure of the guard does not, by itself, start the hazardous machine functions). |

| 5 | Interlocking guard with guard locking | A guard associated with an interlocking device and a guard locking device so that, together with the

control system of the machine, the following functions are performed: - the hazardous machine functions “covered” by the guard cannot operate until the guard is closed and locked; - the guard remains closed and locked until the risk due to the hazardous machine functions “covered” by the guard has disappeared; and "- when the guard is closed and locked, the hazardous machine functions “covered” by the guard can operate (the closure and locking of the guard do not, by themselves, start the hazardous machine functions)." |

防护要求

作为对防护的危害,难以绕过或击败,在生产过程中尽可能不干扰能见度。

除此之外,根据防护装置的类型,还适用以下要求。

1. 固定护栏要求

▪ 固定护罩须以下列方式固定在其固定位置:

通过焊接或者其他方式永久粘贴的;或

▪ 用螺丝和螺母固定,只能用专用螺丝刀等工具才能拆卸或打开。

2. 可动防护要求

一般而言,可动防护装置应符合下列要求,并应根据需要与机器的控制系统相结合:

▪ 闭锁的:在机器或其结构关闭或打开时,通过铰链或导轨固定在机器或其结构上的;

▪ 不允许操作员在其能够触及的情况下启动机器的运动部分。

此外,在启动机器的运动部分后,操作人员无法到达它。该系统可以通过在活动护套之间使用联锁护套(根据需要使用护套锁定)来实现;和

▪ 防止在移动保护装置的保护装置从其原始位置移开或移开,或装置(包括固定的联锁装置)缺乏或失效的情况下机器的活动部分启动。或者,如果机器正在运行,则停止机器的活动部分。这可以通过控制系统的自动监控来实现。

3. 具有启动功能的联锁防护装置要求(控制防护装置)

具有启动功能的联锁保护装置是一种特殊形式的联锁保护装置,一旦保护装置关闭,无需使用单独的启动控制器(如启动开关)即可自动启动机器。只有在满足以下所有要求时,才允许实现此保护。

▪ 该防护装置基本满足作为联锁防护装置的所有要求;

▪ 机器循环时间短;

▪ 保护打开的最大时间设定为一个小值(例如,相当于一个周期时间)。

▪ 一旦过了这个时间,即使保护装置关闭,机器也不能启动。在这种情况下,需要重置;

▪ 机器的大小或形状,确保整个身体将移动到危险区域外(安全位置),当警卫关闭;

▪ 用于具有启动功能的联锁保护装置的联锁装置设计为具有例如双工系统和自动监控,以防止由于故障而导致的意外启动;和

▪ 保护装置可以通过弹簧或配重等手段可靠地保持其打开状态,以防止保护装置因自身重量而引起故障并在机器下降时启动机器。

4. 减排

对于没有通过固有安全设计措施充分减少的危害,包括噪声、振动和有害物质(气体/蒸汽),应采取保护措施,例如使用噪声抑制器、减振设备或相关区域的强制通风。

敏感防护装备的选择和实施

与防护罩(物理防护罩)不同,还有关于敏感防护设备的类型和应用的规定。应根据使用情况进行适当选择。

1)敏感防护装备的选择和实施

光幕(有源光电保护装置:AOPD(注))

一种由光电发射器和光电探测器共同完成探测功能的设备,对探测区域内存在的不透明物体的阴影进行探测(一种ESPE(注),有2型和4型)。

激光扫描器(主动漫反射光电保护装置:AOPDDR(注))

一种检测物体的设备,使用其光电投影仪发射辐射照射存在于预定义的二维检测区域内的物体,并使用其光电探测器检测产生的漫反射光(一种ESPE,有3型)。

压力检测垫

当人踩在垫子上时,通过感应作用在垫子上的压力变化(如阻力变化)来检测人体或物体存在的垫子。

绊条,绊线

上述敏感防护设备用于人体等不透明物体的通道检测(跳闸),或用于安全空间内的存在检测,或两者兼而有之。注意)引用

- ESPE:电敏感防护设备

这包括光幕、压力检测垫和激光扫描仪,并执行保护跳闸或存在检测。

- AOPD:有源光电保护装置

这一般指的是浅色窗帘。一种ESPE。

- AOPDDR:主动漫反射光电保护装置

这一般是指激光扫描仪。一种ESPE。

2) 使用敏感防护用品时应考虑的事项

▪ 在适当的地方安装敏感的防护设备,使人们无法绕过该设备接近危险。

例如,在使用光幕时,安装的方式应使人们无法绕过光轴,例如将手从上或下/右或左的间隙插入危险区域。

▪ 通过考虑敏感保护装置所需的总体停止时间,在人与危险之间建立安全距离。

▪ 敏感的防护设备在检测到人或人体的一部分时应立即发出停止命令。

▪ 一个人或人体的一部分离开检测区域本身不应重新启动机器的危险。此外,敏感防护设备发出的停止指令应作为一个系统保持,直到发出下一个指令。

▪ 只有当操作员有意操作位于危险区外的控制装置(重启开关)时,才有可能重新启动。

▪ 应防止能够进入危险区而不被发现或能够出现在危险区。为了达到这一目的,可以根据需要将设备与固定保护装置一起使用。

请注意,在以下情况下,仅使用敏感防护设备是不够的。需要增加防护措施或审查敏感防护设备的使用情况。

▪ 物质,如材料碎片和切削油,飞出危险区的情况

▪ 发出噪音、灰尘、X射线等的箱子

▪ 工序中间出现不规律的长时间停机,可能被误解为机器已完全停止

▪ 一种不允许在循环中间紧急停止的情况(机器的运动部分有相当大的惯性力)。

3) 用于循环启动时对敏感防护设备的附加要求

在特殊情况下,一个人或人体的一部分离开敏感防护设备的检测区域,可能会自动重新启动机器的循环,主要是为了提高生产率。但是,这取决于各种条件和要求。具体请参见ISO12100的文本。

3-3. 免费保护措施的典型例子

即使在降低风险之后,也必须根据机器的预期用途和合理可预见的误用的需要实施补充保护措施。补充保护措施有以下五个典型例子:

▪ 具有紧急停机功能,使机器能在人的意图下立即停机,避免紧急情况的发生;

▪ 被困在机器中的人员的逃生装置和无法逃生的救援装置;

▪ 完全切断电源(如电力)和消除内部蓄积能量的手段,为维修和其他场合做准备;

▪ 安全搬运重物(包括机器)的措施;和

▪ 确保安全接近或接近机器相关部分的措施。

紧急停止功能

- 执行机构,包括紧急停止开关(例如,蘑菇按钮),应清晰可识别并可快速操作。

- 当按下紧急停机命令时,如按下紧急停机开关,应尽可能迅速地停止机器,而不造成新的危险。

- 紧急停机命令应保持到复位(机器保持停止状态)。

- 重置紧急停止命令(重置紧急停止开关)只能在发出该命令的地方进行。

- 重置紧急停止功能不能重新启动机器,只能允许重新启动。

被困人员的逃生和救援措施

- 产生操作人员陷阱危险的设施的逃生路线和避难所;

- 紧急停机后用手移动某些元件的安排;

- 扭转某些元素运动的安排;

- 下降装置的锚固点;

- 通讯工具,使被困的作业人员能够呼救。

隔离和耗能措施

▪ 能够从电源中断开和分离机器(或相关部件)。

▪ 能够在所有隔离单元中用挂锁或其他方法锁定“隔离”的位置。

▪ 消除可能造成危险的储存能量,如果不可能,则控制它。

方便和安全处理机器及其重型部件的规定

重型机械应配备便于起重装置运输的装置,或应允许安全连接运输装置。

▪ 配备有吊环、挂钩、螺栓或用于固定器具的螺纹孔的起重工具。

▪ 装有叉车运输机器的叉定位装置的。

安全接近机械的措施

▪ 机械设备的设计应尽可能使每项工作都能在地面上进行。如果这是不可能的,提供一个安全的方法,如平台或楼梯。

▪ 接近机械高架点的方法应提供防止坠落事故的保护措施(例如,楼梯、梯子、梯子的安全外壳、防止坠落所需的系泊工具)。

▪ 用防滑材料制作步行区。

▪ 设计/放置控制装置,包括连接在面板表面的开关,以使它们不会被踩到并用作辅助接近的方式。

3-4. 供使用的资料

在采取了固有安全的设计措施以及保护措施和附加保护措施后出现的风险,应作为使用信息清楚地告知机器用户。

应传达的信息包括与机器运行有关的每个阶段,如运输、装配、安装、调试(即启动、接收、检查、交付、转移)、设置(如设置)、教学或编程或过程切换、操作、清洁、故障检测(故障)和维护,以及必要时的拆卸、废弃和处置。

供使用的信息应包括以下内容:

▪ 关于机器的“预期用途”的安全、正确使用机器所需的所有信息;

▪ 关于剩余风险的通知或警告。此外,还应包括培训和防护装备的必要性,必要时,还应包括额外警卫和防护装置的必要性;和

▪ 关于意外使用或合理可预见的误用所导致的危险的警告。

使用信号和报警装置对危险事件发出警告

指示灯/闪光或蜂鸣器/警报器用作指示机器状况的警告信号。但是,这些信号需要满足以下条件:

▪ 它们是在危险事件发生之前给予的

▪ 它们是很容易识别的信号。

此外,这些报警装置需要易于检查(如果检查需要大量的时间和人工,可能会忽略定期检查)。

此外,需要注意避免频繁激活导致工人忽略或停用它们的情况。

显示、警告消息和标记

- 制造商名称和地址、产品系列名称和生产编号(如有)。

- 显示符合要求的标志(如CE、UL标志)。

- 各种预防/警告标志(不要只写“危险”这个词,要描述危险是什么)。

- 最好优先使用比警告信息更容易识别的符号(象形文字)。

- 警告信息应首先以机器使用国家的语言书写,必要时,应以操作员能理解的语言书写

随附文件(特别是说明书)

1. 关于机器的运输、处理和储存的信息

2. 机器的安装和调试信息(即开机、验收、交付、移交)

3. 与机器本身有关的信息

4. 机器的使用信息(如预期用途、合理可预见的误用和禁止事项、使用的防护设备和培训)

5. 维护信息。例如,这可以通过明确区分下列事项来表现:

- 关于只能由技术人员(即维修人员、专业人员)进行维修工作的说明;和

- 用户(如操作人员)可能进行的维修工作说明

6. 有关拆卸、废弃和处置的信息

7. 关于紧急情况的信息(例如,发生故障时的操作方法,灭火器)

使用说明

适用于准备和提交使用说明书的要求包括:

1. 印刷文字应当采用最易辨认的字体和字号。使用颜色、符号和/或大写字母强调安全警告/注意事项;

2. 使用资料应当首先以使用该机器的国家的语言和第一版书写。当使用多种语言时,希望每种语言都能很容易地与其他语言区分开来,并且翻译和相关图表应该一起显示。